Mastertec: Bauwerksabdichtung EasySeal 1K

Zeitsparende Abdichtung wasserundurchlässiger Bauwerke

MASTERTEC GmbH & Co. KG

Anschrift:

Im Maintal 13, Gewerbegebiet Unterhaid

96173 Oberhaid

Deutschland

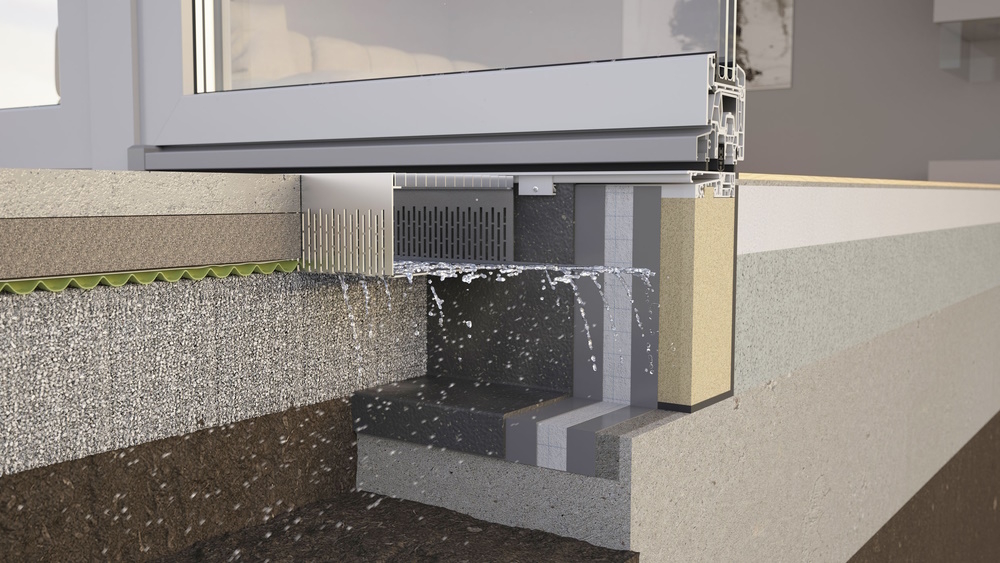

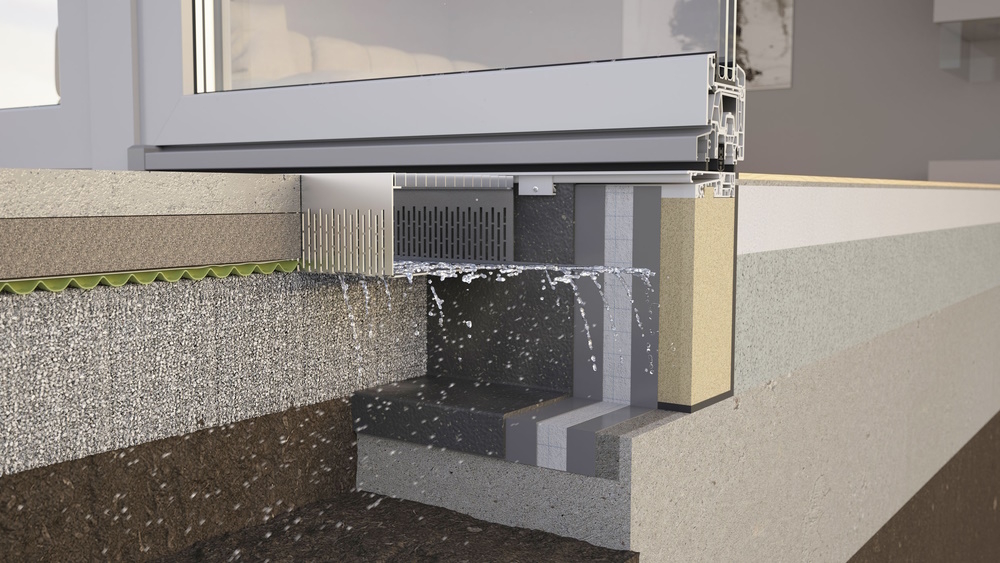

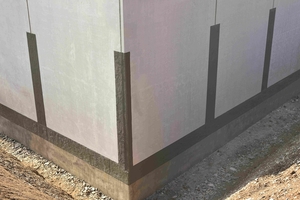

Bei wasserundurchlässigen Bauwerken, insbesondere Kellern, werden häufig Elementwände in Hohlwandbauweise mit einer Stärke von 24 oder 25 cm eingesetzt, die mit einem Fugenabdichtungssystem versehen und anschließend ausbetoniert werden. Seit Anfang 2018 gilt jedoch eine überarbeitete Fassung der DAfStb-Richtlinie „Wasserundurchlässige Bauwerke aus Beton“ (WU-Richtlinie). Diese besagt, dass für ein regelkonformes Betonieren und Nachverdichten des Betons ein innenliegender Schüttkanal mit einer sogenannten lichten Breite von 12 cm zwingend vorhanden sein muss. Da in der Regel eine Anschlussbewehrung eingesetzt wird und in die Elementwand ragt, kann die geforderte Mindestbreite von 12 cm für eine ordentliche Verdichtung des Betons am Fußpunkt nicht mehr eingehalten werden. Somit sind Elementwände mit Wandstärke 24 und 25 cm, mit Anschlussbewehrung und einer innenliegenden Fugenabdichtung als alleinige Abdichtung, regelkonform kaum herstellbar. Eine sichere Lösung bietet die Mastertec mit der Bauwerksabdichtung EasySeal 1K. Dabei handelt es sich um eine auf Polymeren basierende Hochdruckaußenabdichtung. Die einkomponentige Bauwerksabdichtung lässt sich ohne aufwendige Anmischung innerhalb kurzer Zeit von außen auf die Fugen auftragen. Die Außenabdichtung ist für den Lastfall drückendes Wasser bis 20 m Wassersäule geprüft, zugelassen und mit einem allgemeinen bauaufsichtlichen Prüfzeugnis durch die MFPA Leipzig zertifiziert. Die Abdichtungsarbeiten können dadurch in der Regel innerhalb eines Tages abgeschlossen werden.

Laut WU-Richtlinie muss in Elementwänden bei freien Fallhöhen von mehr als 1 m eine Anschlussmischung verwendet werden, um eine fehlstellenfreie Einbringung des Betons sicherzustellen. Die daran anschließende Nachverdichtung soll die Bildung von Kiesnestern oder Lunkern verhindern und so eine einwandfreie Fugenabdichtung gewährleisten. Für die Abdichtung im Sohle-/Wand- und Wand-/Wand-Bereich werden in der Regel beschichtete Fugenbleche verwendet. Hier stellt die überarbeitete WU-Richtlinie Bauunternehmen vor eine Herausforderung: Die lichte Breite des Beton-Schüttkanals muss mindestens 12 cm betragen, was im Anschlussbereich Sohle/Wand oft nicht mehr gewährleistet werden kann. Dadurch steigt die Wahrscheinlichkeit, dass der Beton nicht richtig verdichtet werden kann und die Wände durchlässig werden. Zwar lässt sich die innenliegende Fugenabdichtung auch weiterhin normgerecht durchführen. Dafür müssen die Elementwände jedoch eine höhere Wandstärke haben oder die Anschlussbewehrung entfallen. Höhere Wandstärken führen aber zwangsläufig zu höheren Baukosten – ein Zusatzaufwand, den der Bauherr gern vermeiden würde.

Um diese Nachteile zu vermeiden und gleichzeitig eine schnelle Umsetzung zu gewährleisten, entwickelte Mastertec deshalb eine Lösung zur normgerechten Außenabdichtung: Mastertec EasySeal 1K basiert auf einem silanmodifizierten Polymer und dient zur Bauwerksabdichtung von Element- beziehungsweise Betonfertigteilwänden. Zusätzlich lassen sich damit Arbeitsfugen im Ortbetonbereich abdichten. Bei der Entwicklung spielte der möglichst schnelle und unkomplizierte Einbau eine große Rolle. Damit unterscheidet es sich von den meisten anderen Lösungen, die oftmals zweikomponentig sind und erst zeitaufwendig angemischt werden müssen. „EasySeal 1K ist dagegen eine einkomponentige Lösung, die direkt aus dem Eimer aufgetragen werden kann, ohne dass die Betonwand eine Vorbehandlung benötigt.“

Vor der Verarbeitung werden zunächst die Stoßfugen der Betonfertigteile verspachtelt und die Oberfläche der Betonwand von losen Rückständen gesäubert. Um ein optimales Ergebnis zu erzielen, hat Mastertec eine spezielle Rolle entwickelt, mit der sich die Hochdruckabdichtung bei einer Verarbeitungstemperatur zwischen 0 °C und +35 °C sowie einer Bauteiltemperatur von mindestens +2 °C effizient auf Fugen auftragen lässt. Hohlkehlen oder schwer zu erreichende Stellen werden außerdem mit einem Pinsel oder Eckenroller beschichtet. Die Trockenschichtstärke sollte je Auftrag mindestens 1,2 mm bei einer Mindestbreite von 32 cm betragen. Als Zwischenschicht dient ein Vlies, das mit einer Andrückrolle vollflächig in die Beschichtung eingearbeitet wird. In einem letzten Arbeitsschritt erfolgt – abhängig von Temperatur und Luftfeuchtigkeit nach einer Wartezeit von zwei bis drei Stunden – die Auftragung einer zweiten Lage auf dem Vlies. Die benötigte Menge an EasySeal 1K, das in einem 14-kg-Eimer geliefert wird, liegt insgesamt bei circa 1,20 kg je lfm Fuge. Bei Kreuzungspunkten ist es nötig, zuerst die senkrechten Fugen mit einer ersten Schicht und einer Vlieslage zu bearbeiten. Anschließend erfolgen dieselben Arbeitsschritte in waagerechter Richtung, bevor die zweite Schicht des Abdichtmaterials aufgetragen wird. Die entsprechenden Arbeitsschritte lassen sich in den meisten Fällen innerhalb eines einzigen Tages an einer Baustelle durchführen, sodass keine zweite Anfahrt notwendig ist.

Zusätzlich ist EasySeal 1K lösemittel-, wasser- und bitumenfrei und weist eine hohe Beständigkeit gegenüber UV-Strahlung und Alkalibeständigkeit auf. Die Abdichtungslösung gewährleistet damit einen hohen Schutz von wasserundurchlässigen Bauwerken und ist für den Lastfall „Drückendes Wasser bis 20 m Wassersäule“ geprüft und mit einem abP zertifiziert. Die Prüfungen wurden mit einer Rissbreite von 3 mm durchgeführt. Geprüft und bestätigt wurde dies unter anderem von der Gesellschaft für Materialforschung und Prüfungsanstalt für das Bauwesen Leipzig mbH (MFPA Leipzig), welche ein allgemeines bauaufsichtliches Prüfzeugnis für das Produkt ausgestellt hat. Bescheinigt wurde außerdem, dass EasySeal 1K die Anforderungen der Nutzungsklasse A für die Beanspruchungsklassen 1 und 2 entsprechend der WU-Richtlinie erfüllt, sodass es auch für die Abdichtung in Wasserwechselzonen zugelassen ist. Um internationalen Standards gerecht zu werden, wurde das Material einer ergänzenden Hochdruckprüfung unterzogen. Ein Wasserdruck von 80 m Wassersäule in Verbindung mit einer Fugenöffnung von 3 mm wurde über 28 Tage aufgebracht und erfolgreich gehalten. Somit genügt das Produkt auch den Kunden von Mastertec in allen europäischen Ländern.

Weitere Produkte aus der Kategorie Bauwerksabdichtung: