Mit moderner Recyclinganlage frisches Mischgut aus wiederverwertetem Asphalt herstellen

Aus alt mach neu

Benninghoven GmbH & Co. KG

Anschrift:

Industriegelände

54486 Mülheim an der Mosel

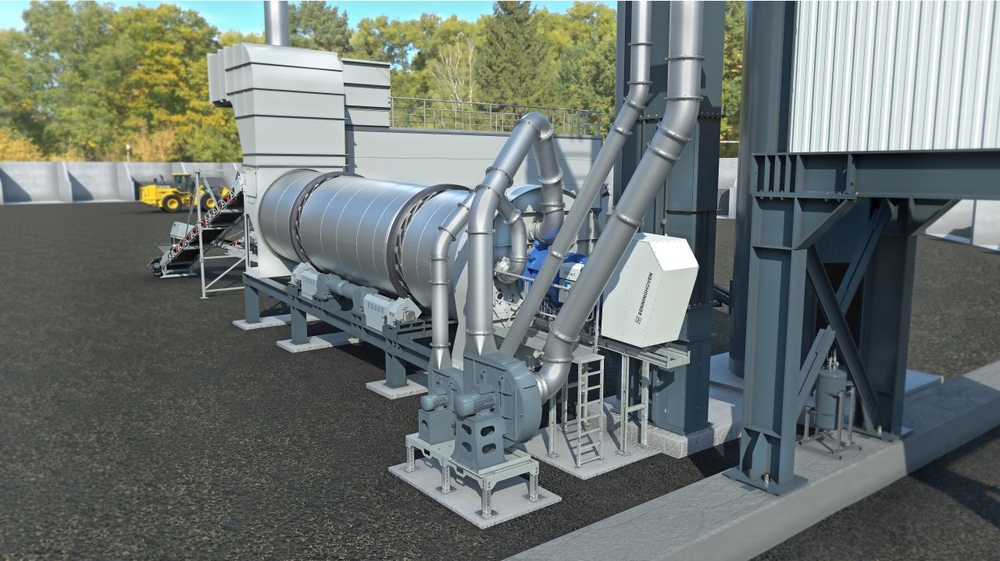

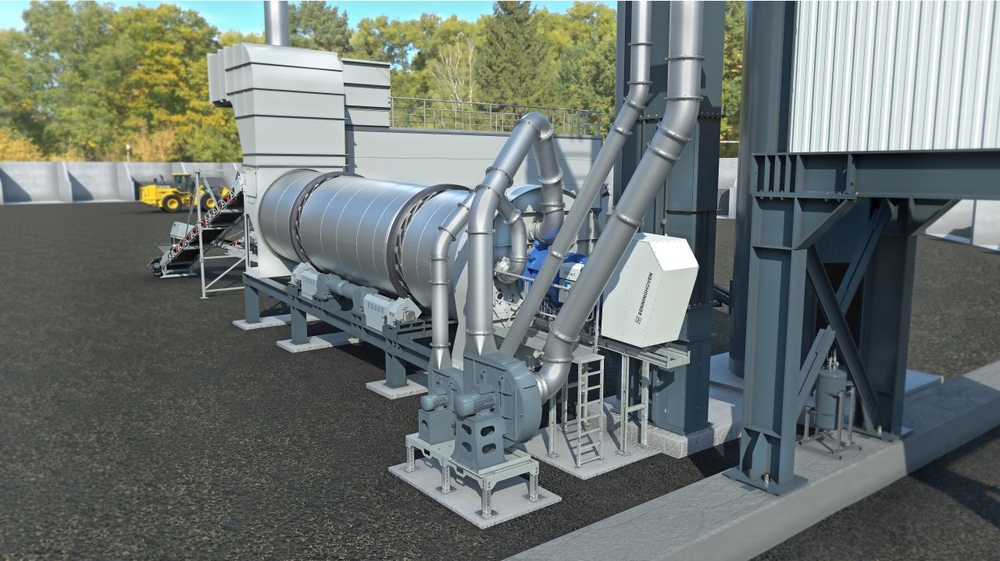

Neben der Herstellung von Asphaltmischgut in der geforderten Qualität und zum richtigen Zeitpunkt geht es bei moderner Anlagentechnik auch um die Erfüllung von hohen Recycling-Quoten bei gleichzeitiger Einhaltung niedriger Emissionswerte. Mit der Heißgaserzeuger-Technologie von Benninghoven können Betreiber Altasphalt in neues Mischgut verwandeln und dabei die neue deutsche Norm TA-Luft einhalten. Diese wurde an den fortgeschrittenen Stand der Technik angepasst und vom Bundeskabinett Ende 2020 verabschiedet.

Die Recycling-Technologie von Benninghoven bewirkt, dass frisches Mischgut zu 90 + X % aus wiederverwertetem Asphalt bestehen kann. Zudem bietet der Hersteller die Integration des Heißzugabe-Systems auch in bestehende Asphaltmischanlagen als Retrofit-Lösung an. Warum dennoch die Investition in eine komplett neue Asphaltmischanlage lohnenswert sein kann, zeigt ein Beispiel aus Süddeutschland auf: Bei der Knäble GmbH Straßenbau aus Biberach ersetzt seit Kurzem die BA RPP 4000 von Benninghoven eine Anlage vom Typ TBA 3000, die zehn Jahre zuverlässig das Mischgut für die beiden Asphaltkolonnen des mittelständischen Unternehmens produziert hat.

Zukunftssichere Technologie

Die meisten Anlagen von Benninghoven haben einen Lebenszyklus von 30 bis 40 Jahren. Warum also hat das Straßenbauunternehmen in neue Technik investiert und nicht etwa in eine Retrofit-Lösung? „Retrofit war in der Tat der Startpunkt der Planung. Am Ende waren es vor allem das Marktumfeld sowie unsere Anforderungen an die Technik und ihre Leistung, die für eine neue Anlage sprachen“, erläutert Nicolas Knäble, Geschäftsführer in vierter Generation. Ein weiterer Vorteil dieser Vorgehensweise: Das Unternehmen hat keinen einzigen Tag Produktionsausfall verzeichnet. Die „alte“ TBA 3000 produzierte so lange das benötigte Mischgut, bis die Benninghoven-Monteure für die BA RPP 4000 nach Installation und Prüfung grünes Licht für den Wechsel gaben.

Die Investition ist für das mittelständische Straßenbauunternehmen von großer strategischer Bedeutung, weil sich das Bundesland Baden-Württemberg, in dem Knäble tätig ist, für Maximalrecycling stark macht. Das bedeutet, dass die gesetzlich zulässigen Zugabemengen an Altasphalt bei der Herstellung von neuem Mischgut voll ausgeschöpft werden. „Die Wiederverwendung von Baustoffen spart Energie und ist ein wichtiger Beitrag zum Klimaschutz“, sagt Landesverkehrsminister Winfried Hermann. Die Maßgabe hat bereits dazu geführt, dass Baden-Württemberg im Jahr 2018 2,5 Mio. t Asphalt recycelt hat. Dies entspricht 23 % der in Deutschland wiederverwerteten Menge und liegt weit über dem Durchschnitt.

Zusätzlich ist inzwischen die überarbeitete „Technische Anleitung zur Reinhaltung der Luft“ (TA-Luft) verabschiedet. Die darin definierten strengen Grenzwerte lassen sich mit der Technologie Recyclingtrommel im Gegenstromprinzip mit Heißgaserzeuger einhalten. Damit sind die Anlagen vom Typ BA RPP wie geschaffen für die Anforderungen von Knäble. RPP steht für Recycling Priority Plant, also eine Anlage, die den Recycling-Materialfluss priorisiert und die mehrheitlich Asphalt mit höheren Recycling-Anteilen herstellt.

Flexibilität erhöht

Zur umfassenden Integration der nachhaltigen Recycling-Technologie kam der Wunsch nach einer höheren Mischleistung von 320 t/h statt zuvor 240 t/h und einer anwenderfreundlicheren Technik, sodass am Ende die Entscheidung für eine neue BA RPP 4000 stand. Dazu gehören auch zwei EVO JET 3 Brenner – je einer für die Weißmineral-Trockentrommel und für die Recyclingtrommel –, die neben Öl und Kohlenstaub auch Erdgas mit einem hohen Wirkungsgrad verfeuern können. Dadurch kann Knäble zukünftig flexibel auf Marktschwankungen der Energiepreise reagieren und stets den günstigsten Brennstoff einsetzen.

Zusammengenommen macht dies die neue Asphaltmischanlage für Knäble zu einer echten Investition in die Zukunft. Der traditionsreiche Familienbetrieb aus dem mittleren Schwarzwald beschäftigt rund 150 Mitarbeiter. Zwei eigene Asphaltkolonnen verarbeiten den Großteil des hergestellten Mischguts auf Straßenbaustellen in der Region mit Vögele Beschickern und Fertigern sowie Hamm Walzen. Auch eine Kleemann Siebanlage und Wirtgen Fräsen gehören zum Fuhrpark.

Indirekte Erhitzung des Materials

Hohe Recycling-Quoten bei gleichzeitig niedrigen Emissionen lassen sich nur im Gegenstromprinzip mit Heißgaserzeuger erzielen. Der Grund: Durch die Erwärmung des alten Asphalts muss das zugefügte Weißmineral nicht überhitzt in den Mischprozess gegeben werden, um auf das notwendige Temperaturniveau zu kommen, das bei Warmasphalt bei 140 °C bis 180 °C liegt. Dadurch spart das Verfahren neben Emissionen auch viel Energie ein.

Möglich macht das Verfahren der Einsatz des Heißgaserzeugers: Während bei Direktbefeuerung das mit Bitumen behaftete Recycling-Material „verbrennen“ würde, erhitzt es der Heißgaserzeuger lediglich indirekt und bringt es so schonend auf die optimale Verarbeitungstemperatur.

Zugleich senkt das Verfahren die Emissionen unter das von der TA-Luft geforderte Niveau – z. B. indem die im Abgasstrom enthaltenen Kohlenwasserstoffe zum Großteil mitverbrannt werden. Bei der Anlage von Knäble beweist eine kontinuierliche Emissionsmessung am Kamin der Anlage die Einhaltung der Grenzwerte zu jedem Zeitpunkt. „Gegenüber dem Betrieb der alten Anlage ist unsere durchschnittliche Recycling-Quote von 25 % auf 60 % gestiegen“, berichtet Myriam Knäble, Ehefrau des Geschäftsführers stolz. „Und mit dem Heißgaserzeuger sparen wir 770 t CO2 pro Jahr.“ Ein immenser Vorteil, denn seit Anfang 2021 müssen Unternehmen, die Kohlendioxid in die Luft abgeben, Emissionsrechte in Form von Zertifikaten kaufen.

Der Heißgaserzeuger von Benninghoven ist eine ausgereifte Lösung, die in vielen Regionen Europas auf dem Vormarsch ist. Auch bei Knäble hält die Technologie, was der Hersteller verspricht – nämlich eine Recycling-Quote von 90 + X %. „Bei der Herstellung von Tragschicht-Mischgut haben wir bereits 96 % erreicht. Die erzielte Qualität bei der Sanierung der Ortsdurchfahrt der Bundesstraße B 33 in Hasslach ist einwandfrei“, berichtet Nicolas Knäble.

Optionen erhöhen die Produktivität

Asphalt mit einem Recycling-Anteil herzustellen, beherrschen mittlerweile viele Asphaltmischanlagen. Die heutigen Anforderungen im Straßenbau werden aber immer anspruchsvoller. So möchten Auftraggeber dem Asphalt spezielle Eigenschaften verleihen, sei es in der Farbgebung, bei der Elastizität bzw. der Stabilität. Diese Eigenschaften werden mit Zugabestoffen erreicht. Für deren Dosierung hat Knäble drei separate, vollautomatisierte Systeme integriert. Alle drei sind automatisiert und damit extrem anwenderfreundlich. Knäble verfügt über eine Doppel-Dosiereinheit für Pulver und Granulat, über eine separate Schüttgut-Zugabe, zum Beispiel für Trinidad oder Gummigranulat sowie über eine Multivariable Recyclingzugabe, die bis zu 40 % Altasphalt kalt in den Prozess zugeben kann – oder alternativ nicht verklebende Schüttgüter. Die Flexibilität für Knäble ist dadurch groß.

„Diese Optionen bringen die Effizienz und Produktivität auf ein neues Level“, sagt Nicolas Knäble. „Auf unserer alten Anlage mussten zwei Männer mehrere 15 kg schwere Säcke pro Charge in den Mischer zugeben.“ Der Mischer der alten Anlage TBA 3000 kann alle 45 Sekunden 3 t Mischgut produzieren. „Bei Rezepten mit Trinidad oder Gummigranulat, damals also noch per Sackzugabe, konnten wir die maximal mögliche Mischleistung von 240 t/h nicht annähernd erreichen, da diese Spezialrezepte beispielsweise durch längere Quellzeiten eine Chargenzeit von mindestens 60 Sekunden bedingen. Durch den hohen Automatisierungsgrad und den 4-t-Mischer erreichen wir nun bis zu 320 t/h, und auch bei Spezialrezepten mit längerer Chargendauer ergeben sich hohe Mischleistungen.“

Auch sonst hat die Knäble GmbH Straßenbau viel für optimale Arbeitsbedingungen für den Mischmeister und das gesamte Team getan – über das von Haus aus anwenderfreundliche Anlagendesign hinaus. So transportiert ein Aufzug Mitarbeiter samt Materialien nach oben, wodurch sich sämtliche Kontrollgänge und Wartungsarbeiten komfortabel durchführen lassen. Auch auf dem Boden dürfen sich die Knäble-Kollegen über ein besonderes Highlight freuen: Die Kommandozentrale der Asphaltmischanlage mit dem Leitsystem BLS 3000 als Herzstück ist in einem separaten, ganzjährig wohltemperierten Gebäude untergebracht. Von dort aus können die Mitarbeiter über ein Kamerasystem sämtliche relevanten Punkte der Anlage im Blick behalten, ohne ihre Arbeitsplätze zu verlassen.

bpz meint: Die Verwendung von Recycling-Asphalt im Straßenbau ist im Sinne des Kreislaufwirtschaftsgesetzes nicht nur in Deutschland auf dem Vormarsch. In Baden-Württemberg können inzwischen sogar bis zu 50 % Asphaltgranulat in der Asphaltdeckschicht und bis zu 80 % in der Asphaltbinder- und Asphalttragschicht verbaut werden. Auf der anderen Seite sorgt die Einführung von CO2-Zertifikaten für stetig steigende Zusatzkosten. Energieeffiziente und emissionsarme Asphaltmischanlagen, die eine hohe Recycling-Quote ermöglichen, sind eine lohnende Investition in die Zukunft.

Weitere Produkte des Herstellers Benninghoven GmbH & Co. KG:

Weitere Produkte aus der Kategorie Straßenbau / -sanierung: